河钢:做强企业主导的产学研深度融合发展引擎

独家抢先看

2022年至今年一季度,累计开发钢铁、钒钛、特种材料等各类新产品270余个,相当于不到两天即诞生一个新产品;智能热轧产线一小时产量达1200吨,相当于90秒就可以轧完一卷高品质钢卷;数字化矿山地下5G网络下行速率达500兆每秒,相当于地面指令下达井下500米时延仅40毫秒……

从按天计量,到以秒计数、用毫秒度量。科技创新引擎驱动下,河钢集团在推进中国式现代化河北场景中找准河钢定位、担当河钢角色、贡献河钢力量,升级构建企业主导的产学研深度融合生态圈,为开辟高质量发展新领域新赛道注入澎湃动力源。

“现在的钢铁除了符号没有改变,所有的内涵都发生了翻天覆地的变化,已经汇聚了现代社会所有先进的元素,钢铁产业孕育出越来越多的新兴产业,越来越成为高科技产业。”河钢集团党委书记、董事长于勇说,“河钢将牢牢坚持‘科技是第一生产力、人才是第一资源、创新是第一动力’,着力培育一批以企业为主导的产学研深度融合创新联合体,推动更多科技成果在河钢落地开花,将更多先进技术转化为制造能力和发展新优势。”

河钢集团充分应用数字孪生、大数据与云计算等先进技术,全面提升智能制造水平。图为河钢技术人员操控5G网络下运行的无人天车。

持续“加”大研发投入,全要素激活创新资源

1月份,河钢材料技术研究院牵头申报的“低膨胀合金河北省工程研究中心”,成功入选河北省工程研究中心建设单位名单;2月份,河钢数字牵头组建的“河北省钢铁产业智能制造创新中心”,被认定为省级制造业创新中心。至此,河钢已拥有3个国家级企业技术中心,45个省级以上工程技术研究中心、创新中心和42家高新技术企业。

科技创新矩阵的不断壮大,获益于河钢始终坚持科技创新引领,通过持续加大研发投入,推动科技创新资源高效整合、科技创新潜能充分释放。

去年以来,河钢稳步推进研发投入 “三年上、五年强”专项行动,使研发经费和研发投入强度每年保持刚性增长。同时,按照一体化管理、市场化运行的原则,组建成立河钢材料技术研究院和河北大河材料科技有限公司,实现科技人员、试验设备、科研项目、科技成果、科技信息等科技资源的协同、共享与统一管理。2022年以来,河钢全面推进技术升级驶出“加速度”,围绕在线冶炼、质量提升、指标改善、成本控制和效能提升,实施了100余项新工艺新技术研发、推广和应用,23项创新成果荣获省部级科技进步奖。

为充分挖掘和调动存量技术资源,实现内外部智力资源的优势发挥和优化调配,今年起,河钢所有科研项目全部实施“揭榜挂帅”管理,重点在产品升级、结构调整、智能制造、新材料研发迭代、科技成果转化等领域加大研发比重。同时,通过课题价值分级管理、竞争立项、课题组长全权负责、创效提奖激励机制等措施,鼓励自主研发课题高效推进。

科技赋能下,河钢创新活力持续绽放。一季度,成功开发新产品43个,其中,镀铝板、高端耐磨钢等6个产品成功替代进口,贝氏体精轧特钢、高档轴承钢两个产品填补国内空白;13项成果获得2022年度河北省科学技术奖,其中“高品质涂镀钢板关键技术研发及产业化应用”荣膺一等奖。

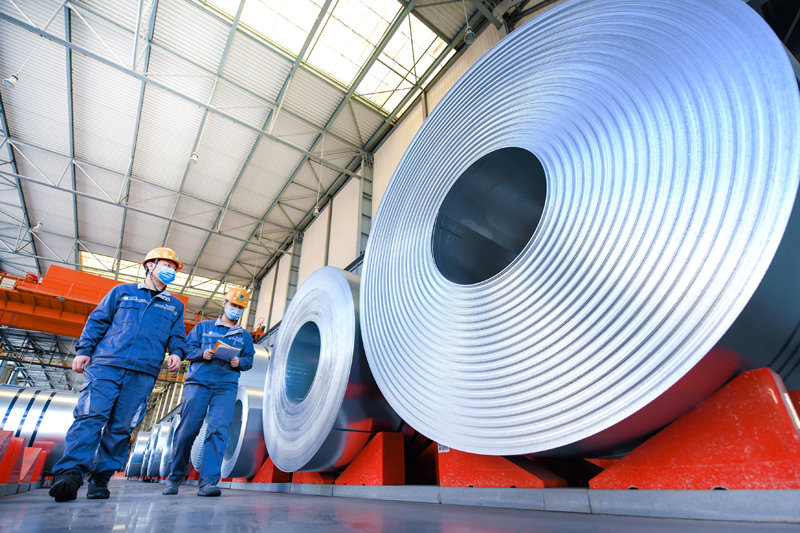

河钢集团大力推进钒钛关键核心技术攻关,打造极具核心竞争力的钒钛新材料产业基地。图为承德钒钛成品库。

引领“减”少碳足迹,赋能绿色低碳新路径

致力打通钢铁走向碳中和的“最后一公里”,是河钢推进绿色低碳创新的最新探索和前沿实践。

CCUS(二氧化碳捕集利用与封存)技术,是应对全球气候变化的关键技术,被誉为“零碳之路的最后一公里”。该技术将捕获的二氧化碳进行循环再利用,在实现碳减排的过程中产生经济效益,降低社会成本,目前已在全球范围内获得广泛认可。

3月26日,河钢集团与必和必拓在北京签署钢铁行业CCUS工业示范项目合作协议,系统布局覆盖钢铁行业二氧化碳内循环与跨行业利用的研究技术与路径,将建成千吨级钢渣碳化与资源化、高炉煤气/热风炉碳捕集等多个示范工程项目,共同推动钢铁行业关键环节CCUS技术研发、示范和标准引领,为钢铁行业产业链协同降碳探索出一条科学、经济和变革性的技术发展新路径。

必和必拓首席执行官韩慕睿表示,河钢集团是全球钢铁行业的领导者之一,双方的本次合作为钢铁行业在促进CCUS广泛应用和显著降低钢铁冶炼过程二氧化碳排放强度方向起到了良好的示范作用。

引领减少碳足迹、引领行业绿色低碳发展,是河钢持续发力的重要方向。围绕“碳达峰、碳中和”,河钢聚焦聚力以氢冶金、CCUS等为代表的“降碳、捕碳、摆脱化石能源束缚”技术研发项目,持续构建厚植低碳、厚植未来的核心竞争力。

伴随全球首例120万吨氢冶金示范工程等加快实施,河钢氢能全产业链布局日臻完善。河钢工业技术推进“以氢促电、以电养氢、氢电平衡”的商业模式创新,2月份新一批20辆氢能源重卡投入运营,累计完成河钢内外部企业直接推广新能源车辆270辆,新能源车辆运输货物总量220万吨。

目前,河钢正在全面发力制氢、储运、加氢及氢能应用等技术创新,以充分发挥资源及应用前后两端优势,持续拓展制氢工厂、加氢站、新能源物流运输、新能源智能管控平台等应用场景,加速打造氢能产业聚集区高地,不断塑造氢能产业发展领先优势。

河钢集团构建智能管控平台,生产业务单元管控实现可视化、数字化、智能化。图为河钢集团唐钢新区数字化管控大厅。

做强协同创新“乘”法,携手共建科创联合体

如果说个体创新是做“加法”,那么协同创新就是做“乘法”。

面对新一轮科技革命和产业变革深入发展、技术迭代升级持续加速的新形势,加强企业主导的产学研深度融合是最佳解决方案之一。于勇说:“河钢推动钢铁向材料转变,需要科技和人才的力量,同时可以为科研单位提供纵深的工业场景;科研单位在材料研发、人工智能、新能源等领域拥有领先优势,同时也需要科研成果转化的土壤和平台。推动协同创新、产学研深度融合,双方合作具有广阔的空间和前景。”

今年以来,河钢加大力度推进与国内外高端客户、先进企业和科研院所的协同创新,既积极“走出去”开展交流合作,又热情接洽共商创新机遇。与复旦大学、北京科技大学、哈尔滨工业大学等,围绕钢铁产业绿色低碳发展、人才培养、打造校企合作典范等进行深入交流;与美的、西门子、必和必拓等,开展钢铁材料研究应用、产业互联、数字化工厂、绿色低碳生产与服务等全新战略合作;与智昌科技、达涅利、普锐特等,商洽智能制造示范工厂、氢冶金技术应用与推广、深化多领域合作等协同发展新空间。

在钒钛产业领域,河钢提供了产学研深度融合的典型范例。河钢与中国科学院过程工程研究所共同承担了“钒的清洁提取与产品制造绿色设计平台建设项目”等国家重点专项,共同建设了国际首条5万吨/年亚熔盐法清洁提钒示范生产线,打造国际一流钒钛新材料产业集聚区,有效支撑了我国钒产业生态化可持续发展的国家战略需求。

3月8月,河钢与中国科学院过程工程研究所的共研合作又开启了新篇章,双方联合组建“战略金属资源绿色循环利用国家工程研究中心—河钢联合研究中心”启动仪式在承德举行,致力打造国内外一流的战略金属资源绿色低碳循环利用科创联合体,集中优质资源合力推进关键核心技术攻关,推动钒钛产业向高端化、绿色化发展。

聚焦新材料、新能源、新工艺和绿色低碳、智能制造,深度链接全球科技创新资源,目前河钢已与世界级龙头企业、知名科研院所共建33个“全球研发创新平台”,正全面开展关键共性技术研发与创新、科研成果转化、高技能人才培养等深度合作,共创面向基础研究和萌芽技术的国内外合作创新生态,由跟随型创新向原创型创新迈进。

河钢集团积极开发氢冶金、CCUS等前沿低碳技术,引领钢铁行业加快绿色发展。图为河钢全球首例120万吨氢冶金示范工程。

解“除”卡脖子难题,打造原创技术策源地

3月份,河钢材料技术研究院自主研发的最新一批焊材用耐蚀合金产品,成功应用于焊材领域某高端客户,客户反馈“产品质量已远远超过国内其它同类产品,达到国外进口产品的水平”,并希望追加订单。这款产品是河钢重点打造的高端镍基合金“拳头”产品,可广泛应用于航空航天、海洋工程等领域。

目前,高端镍基合金焊材领域基本由外企或中外合资企业垄断,售价较国内同类产品高出20%以上。为打破垄断,河钢镍基合金研发团队有针对性地进行工艺摸索,通过成分设计和制备工艺优化,解决了质量稳定性控制、元素偏析等“卡脖子”技术难题,使得产品性能超出客户预期。

“面对市场和客户的需求,我们必须充分发挥自身技术优势,加强科技创新和技术攻关,勇于解除‘卡脖子’难题,研发出达到甚至超越国际水平的产品。”研发团队负责人陈文介绍说,截至目前,河钢高端镍基合金产品已经累计供应20余家高端客户。

构建更加自主、安全、刚性的钢铁材料产业链供应链,必须在破解高端钢铁材料“卡脖子”难题上实现更大突破,在解除钢铁产业发展痛点难点堵点上展现更大作为。河钢坚持“创新主动权、发展主动权必须牢牢掌握在自己手中”,聚焦关系国家安全和国民经济命脉的重大基础材料需求,聚焦航空航天、海工装备等高端制造细分领域,集聚力量进行原创性、引领性科技攻关,持续做强创新策源功能,打造自主创新高地。

攻坚核心关键技术,推动“从0到1”突破,河钢收获了一大批行业领先的先进技术和科技成果,多项产品和技术标准替代进口、填补国内空白,企业硬核竞争力持续提升。国内首次研发的转炉底吹氧底喷粉炼钢成套工艺,达到世界一流水平;自主研发的结晶器专家系统成功应用在产线,处于国内领先水平;国内首家实现转炉自动装铁技术突破,推动炼钢生产进入装铁、冶炼、出钢全过程智能化新高度……(余天门)